Kosteneffizienz bei der Verarbeitung von Flugzeugbauteilen durch Eisenaluminide

Forschungsprojekt der AWB Gruppe über den Einsatz neuer Legierungen durch Eisenaluminide im Umfeld von Aviation und im Bau von Hochleistungsturbinen

Werden Nickelbasislegierungen und Titan im Flugzeugbau bald abgelöst? Sind Eisenaluminide die neuen Konkurrenzwerkstoffe?

Aufgrund ihrer vorteilhaften Eigenschaften sind Nichteisen-Hochleistungswerkstoffe wie Titan- und Nickelbasislegierungen für die Luft- und Raumfahrtindustrie von großer Bedeutung. Gleichzeitig können Eisenaluminid-Legierungen ähnliche mechanische und thermische Eigenschaften aufweisen, kombiniert mit einem erheblichen wirtschaftlichen Vorteil gegenüber anderen Hochleistungslegierungen. Eisenaluminide stellen somit eine mögliche Alternative zu hochpreisigen Nichteisenlegierungen dar und haben, z. B. für die Luftfahrtindustrie, das Potenzial, etablierte Materialien durch Komponenten in Strömungsmaschinen wie Turbinenschaufeln zu ersetzen.

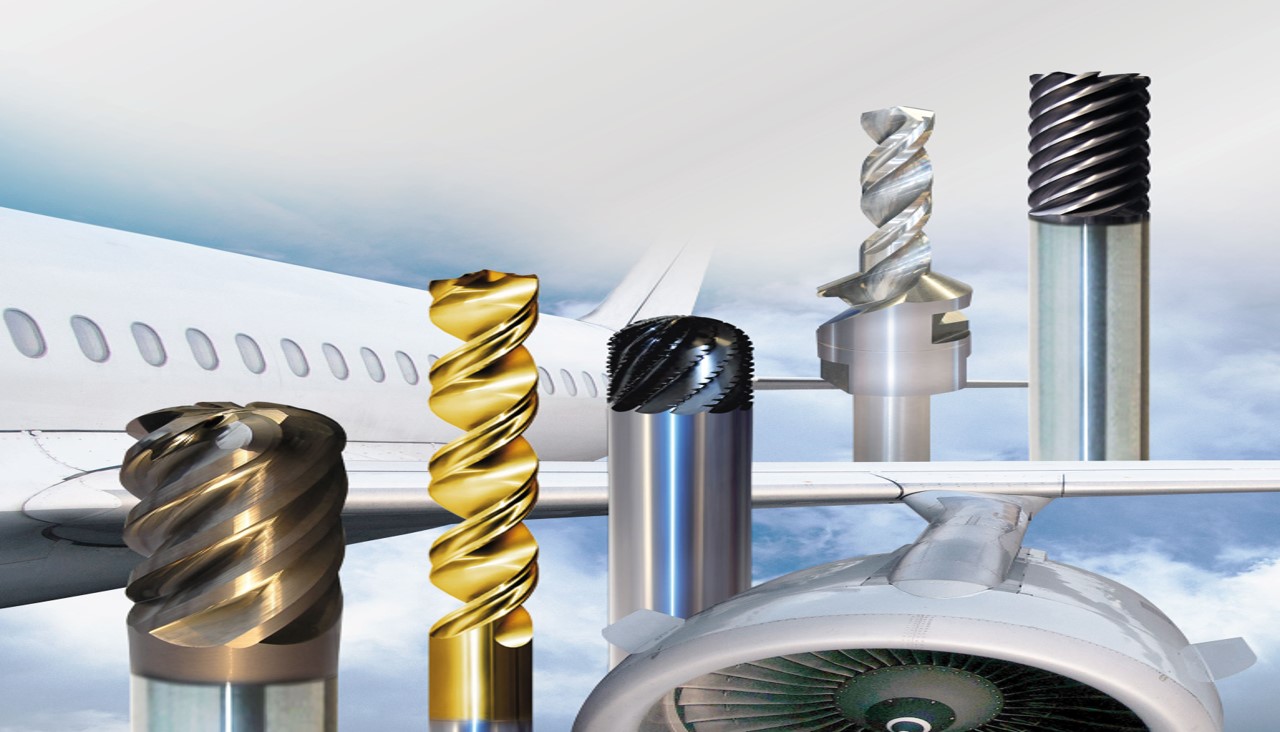

In der Teilefertigung der Luft- und Raumfahrt stellt das Fräsen einen wichtigen Veredelungsprozess dar. Eisenaluminide gelten als schwierig zu schneidende Materialien. Daher sind die auftretenden Werkzeugverschleißmechanismen und -erscheinungen die Hauptprobleme bei der Bearbeitung solcher Legierungen. Diese Themen werden von der bestehenden Wissensbasis noch nicht eingehend behandelt. In diesem Beitrag wurden Gusseisen-Aluminidproben mit Kugelkopffräsern bearbeitet, um den auftretenden Werkzeugverschleiß und den Einfluss verschiedener Werkzeugeigenschaften zu analysieren.

Komplexe Ausgangslage in der Luft- und Raumfahrt

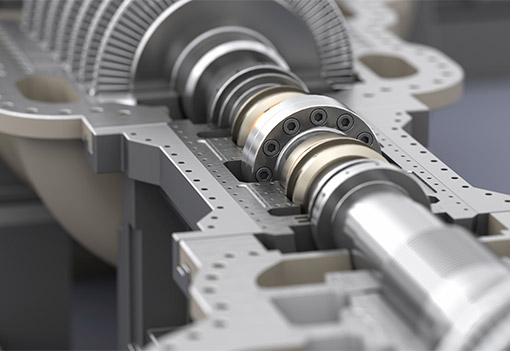

Die Luft- und Raumfahrtindustrie repräsentiert ein internationales Wachstum, das durch die Aussicht auf ein Wachstum von 5 % pro Jahr gekennzeichnet ist. In den nächsten 20 Jahren wird erwartet, dass der Passagierluftverkehr auf fast 19.000 Milliarden Passagierkilometer pro Jahr ansteigen wird, was mehr als das Doppelte der derzeitigen Zahl ist. Daher werden weltweit fast 40.000 neue Flugzeugauslieferungen bis zum Jahr 2037 prognostiziert. In diesem Zusammenhang ist der Treibstoffverbrauch heute aufgrund der Treibhausgasemissionen und der Betriebskosten die treibende Kraft bei der Konstruktion von Zivilflugzeugen. Reduzierter Kraftstoffverbrauch kann durch einen höheren Wirkungsgrad des Motors, aerodynamisches Design sowie durch Leichtbau erreicht werden. Neben dem Struktur- und Systemleichtbau ist der Leichtbau mit Nichteisen-Hochleistungsmaterialien wie Titan- und Nickelbasislegierungen aufgrund ihrer mechanischen und thermischen Eigenschaften ein Ansatz. Gleichzeitig können Legierungen aus Eisenaluminiden (FeAl) ähnliche und vorteilhafte mechanische und thermische Eigenschaften aufweisen. Sie zeichnen sich durch eine vergleichsweise geringe Dichte, hervorragende Korrosionsbeständigkeit und hohe Verschleißfestigkeit aus. Darüber hinaus weisen bestimmte FeAl-Legierungen eine hohe Hitzebeständigkeit auf. Die Hauptlegierungselemente Eisen und Aluminium sind eines der häufigsten in der Erdkruste, weshalb FeAl-Legierungen einen erheblichen wirtschaftlichen Vorteil gegenüber anderen Hochleistungswerkstoffen bieten. Bei der Herstellung und Verarbeitung erfüllen FeAl-Legierungen die grundlegenden Anforderungen. Ihre Eignung für den bestehenden Anlagenbau und die Möglichkeit der endkonturnahen Produktion ermöglichen eine hervorragende und effiziente Verarbeitbarkeit. Eisenaluminide haben somit das Potenzial, etablierte, hochpreisige Nichteisen-legierungen durch Komponenten in Strömungsmaschinen wie Turbinenschaufeln zu ersetzen.

Herausforderung an die beste Legierung: warmfest, leicht und preislich attraktiv

Eine Anwendung in Gasturbinen erfordert verschiedene vorteilhafte Materialeigenschaften für Betriebstemperaturen über 400 °C und für lange Betriebszeiten. Hohe Zugfestigkeit und Dehnung sowie eine geringe Kriechrate sind wesentliche Eigenschaften. In den letzten Jahren wurden einige Legierungen aus Eisenaluminiden mit hohen Festigkeiten bei Temperaturen bis 800 °C und akzeptabler Duktilität entwickelt. Durch die kontinuierliche kohärente Ausscheidung auch bei längerer Hochtemperaturbelastung nehmen ihre Festigkeitseigenschaften nicht entscheidend ab. Ein vielversprechender Vertreter dieser Legierungen ist derzeit Fe25Al1,5Ta[at.-%], da es bereits materialoptimiert ist, sodass keine weiteren metallurgischen Verbesserungen zu erwarten sind.

Strömungsrelevante Oberflächen wie die von Turbinenschaufeln in Strömungsmaschinen unterliegen jedoch hohen Genauigkeitsanforderungen, weshalb die Bearbeitung von Oberflächen für solche Bauteile derzeit unerlässlich ist. Die günstigen Eigenschaften der Eisenaluminide stellen jedoch eine Herausforderung für die Zerspanungsprozesse dar. Die größte Herausforderung ist der auftretende hohe Werkzeugverschleiß. Bei niedrigen Schnittgeschwindigkeiten wird er hauptsächlich durch mechanische Werkzeugbelastung und Klebeprozesse verursacht. Bei höheren Schnittgeschwindigkeiten sind die Hauptverschleißmechanismen tribochemische Diffusionsprozesse, die zu einem schnell fortschreitenden Verlust von Schneidgut führen. Die resultierenden Schnittkräfte sind bis zu dreimal höher als bei der Bearbeitung von Stahl mit mittlerem Kohlenstoffgehalt und die spezifischen Schnittkräfte sind mit der Hartbearbeitung vergleichbar. Ein wesentlicher Grund für diese hohen Kräfte ist das materialspezifische Verfestigungs- und Verformungsverhalten. Bei niedrigen Temperaturen sind sie abhängig vom Grad der Verformung und bei Temperaturen über 550 °C besteht eine Abhängigkeit von der Verformungsrate. Die geringe Wärmeleitfähigkeit von Legierungen aus Eisenaluminiden führt zu hohen Temperaturen in der Kontaktzone, die sich im Werkzeug fortsetzen. Die hohen resultierenden Temperaturen und Schnittkräfte, kombiniert mit einer Konzentrationsdifferenz der beteiligten Elemente und einem chemischen Potenzial, führen zu atomaren Wechselwirkungen zwischen Material und Schneidstoff. So konzentriert sich der Kohlenstoff von Wolframcarbid während des Prozesses in Richtung des Chips. Zusätzliches Eisen und Aluminium diffundieren im Schneidstoff und führen zu unterschiedlichen chemischen Produkten und schwächen die Schneide. Um solche Wechselwirkungen zu reduzieren, sind verschiedene Werkzeugbeschichtungen geeignet. Aufgrund dieses hohen Werkzeugverschleißes ist eine wirtschaftliche Bearbeitung von FeAl-Legierungen derzeit nicht möglich.

Zerspanende Bearbeitung von Turbinenschaufeln im Fokus

Das vom AIF geförderte Projekt „GeWeFeAl“ konzentriert sich auf die Herstellung von Demonstratoren in Form von Turbinenschaufeln in Strömungsmaschinen aus Fe25Al1,5Ta[at.-%]. Der Prozessablauf innerhalb des Projekts besteht aus einem endkonturnahen Gießen und anschließender spanender Endbearbeitung. Das Projekt zielt zum einen auf die Analyse und Charakterisierung des Gießverhaltens der Legierung aus Eisenaluminiden ab. Andererseits geht es um die Entwicklung geeigneter Fräswerkzeuge für wirtschaftliche Bearbeitungen. Daher konzentriert sich die vorliegende Studie auf die experimentelle Untersuchung der Zerspanbarkeit der verwendeten FeAl-Legierung durch den Vergleich verschiedener Werkzeugeigenschaften und deren Einfluss auf den Werkzeugverschleiß.

Experimenteller Aufbau des Forschungsprojekts – Fräskunst an physikalischen Limits

Zur Untersuchung der Zerspanbarkeit wurden Fräsexperimente mit eingegossenen Analogieproben aus Fe25Al1,5Ta[at.-%] in einer Kreuzgeometrie durchgeführt (Abb. 2). Um eine ungehinderte und konstante Spanabfuhr zu gewährleisten, ist das Fräsen mit linearer Werkzeugbewegung bei konstanter Schnitttiefe und -breite geeignet. Die Geometrie konventioneller Turbinenschaufeln erlaubt keine linearen Schneidpfade, weshalb diese Analogiemuster verwendet wurden. Ein weiterer Grund für diese Art der Probengeometrie ist die Gusshaut. Gießverfahren aus Eisenlegierungen bewirken die Bildung einer Gusshaut auf der Werkstückoberfläche. In der Regel ist die Struktur dieser Oberflächenschicht aufgrund von nichtmetallischen Einschlüssen, einer anderen Strukturbildung und Skalierung schwieriger zu schneiden als das Kernmaterial. Dies führt zu einem stärkeren abrasiven Werkzeugverschleiß und Kerben an der Schneidkante. Schlichtprozesse, wie sie für endkonturnahe, gegossene Turbinenschaufeln in Strömungsmaschinen erforderlich sind, zeichnen sich durch eine geringe Schnitttiefe aus, weshalb das Werkzeug hauptsächlich die Gusshaut schneidet. Die Kreuzgeometrie ermöglicht mehr Fräsen der Gusshautoberfläche, da sie eine größere Oberfläche als eine Würfelgeometrie aufweist.

AWB Group – erster und einziger Zerspaner, der Eisenaluminide bearbeiten kann

Alle Experimente wurden mit linearer Werkzeugbewegung parallel zur Werkstückoberfläche mit einem Werkzeuganstellwinkel β = 45° (Abb. 3) an einer fünfachsigen Werkzeugmaschine vom Typ Hermle C32U dynamic mit vertikaler Spindelanordnung bei AWB Group im Südhessischen Lampertheim durchgeführt. Ein hydraulischer Spannfutterhalter mit integrierten Kraftsensoren und Datenverarbeitungselektronik, mit HSK-A-63-Schnittstelle und wasserdichtem Gehäuse wurde verwendet, um die gleichzeitige Aufzeichnung der Werkzeugwirkungskraft Fa zu ermöglichen, eine Projektion der Gesamtkraft, die sich zwischen Schneidkanten und Werkstück in der Ebene durch die Vorschub- und Schnittrichtung ergibt. Die Übertragung der mit einer Abtastrate von 1,6 kHz gesammelten Sensordaten erfolgte sofort über Wifi an einen Messrechner. Die Schnittkräfte wurden mit neuen, ungetragenen Werkzeugen gemessen.

Im Rahmen der Experimente wurden vier verschiedene Werkzeuggeometrien, neun verschiedene Hartmetallsubstrate, acht verschiedene Werkzeugbeschichtungen und drei Arten von Mikrogeometrien untersucht, wobei in jeder Testreihe nur ein Parameter modifiziert wurde. Das Verschleißverhalten jedes Werkzeugs wurde mit einem Keyence VHX 5000 Auflichtmikroskop nach der gesamten Schnittlänge dokumentiert, ohne das Werkzeug aus dem Spannfutter zu entfernen. Zur Untersuchung des Einflusses der einzelnen Werkzeugparameter wurde das Verschleißverhalten der einzelnen Werkzeuge analysiert und die Breite des Flankenverschleißstegs (VB) auf der Flankenfläche gemessen. Die Ergebnisse der Werkzeugverschleißanalyse und der Kraftmessung jedes Werkzeugs wurden zwischen den einzelnen Werkzeugeigenschaften (Werkzeuggeometrie (G), Mikrogeometrie (MG), Hartmetallsubstrat (S), Beschichtung (C)) verglichen.

Ergebnisse:

Die Zusammenfassung der Geometrie des Werkzeugs hat einen erheblichen Einfluss auf den Flankenverschleiß, aber es gibt keinen expliziten Zusammenhang zwischen niedrigen Schnittkräften und niedrigem Flankenverschleiß.

Insgesamt wirkt sich die Mikroskopgeometrie auf den Flankenverschleiß aus, aber die Schnittkräfte zeigen im Vergleich zum Werkzeugverschleiß ein inverses Ergebnis.

Der Einfluss des Hartmetallsubstrats auf den Werkzeugverschleiß ist sichtbar. Die Schnittkräfte sind ebenfalls unterschiedlich, aber es gibt keinen sichtbaren expliziten Zusammenhang zwischen niedrigeren Schnittkräften und weniger Flankenverschleiß.

Die Ergebnisse dieser Testserie zeigen, dass die Werkzeugbeschichtung beim Fräsen der Eisenaluminide einen signifikanten Einfluss auf den Flankenverschleiß hat. Beim Vergleich der gemessenen Schnittkräfte gibt es Unterschiede zwischen den verschiedenen Beschichtungen, aber die niedrigsten Kräfte korrelieren nicht mit dem niedrigsten Flankenverschleiß bei der angewandten Schnittlänge.

Alle Experimente wurden mit linearer Werkzeugbewegung parallel zur Werkstückoberfläche mit einem Werkzeuganstellwinkel β = 45° an einer fünfachsigen Werkzeugmaschine vom Typ Hermle C32U dynamic mit vertikaler Spindelanordnung bei AWB Group im Südhessischen Lampertheim durchgeführt. Ein hydraulischer Spannfutterhalter mit integrierten Kraftsensoren und Datenverarbeitungselektronik, mit HSK-A-63-Schnittstelle und wasserdichtem Gehäuse wurde verwendet, um die gleichzeitige Aufzeichnung der Werkzeugwirkungskraft Fa zu ermöglichen, eine Projektion der Gesamtkraft, die sich zwischen Schneidkanten und Werkstück in der Ebene durch die Vorschub- und Schnittrichtung ergibt. Die Übertragung der mit einer Abtastrate von 1,6 kHz gesammelten Sensordaten erfolgte sofort über Wifi an einen Messrechner. Die Schnittkräfte wurden mit neuen, ungetragenen Werkzeugen gemessen.

Im Rahmen der Experimente wurden vier verschiedene Werkzeuggeometrien, neun verschiedene Hartmetallsubstrate, acht verschiedene Werkzeugbeschichtungen und drei Arten von Mikrogeometrien untersucht, wobei in jeder Testreihe nur ein Parameter modifiziert wurde. Das Verschleißverhalten jedes Werkzeugs wurde mit einem Keyence VHX 5000 Auflichtmikroskop nach der gesamten Schnittlänge dokumentiert, ohne das Werkzeug aus dem Spannfutter zu entfernen. Zur Untersuchung des Einflusses der einzelnen Werkzeugparameter wurde das Verschleißverhalten der einzelnen Werkzeuge analysiert und die Breite des Flankenverschleißstegs (VB) auf der Flankenfläche gemessen. Die Ergebnisse der Werkzeugverschleißanalyse und der Kraftmessung jedes Werkzeugs wurden zwischen den einzelnen Werkzeugeigenschaften (Werkzeuggeometrie (G), Mikrogeometrie (MG), Hartmetallsubstrat (S), Beschichtung (C)) verglichen.

Fazit: Legierung – Werkzeug – Prozess-Kombination

Die vorliegende Studie bestätigt, dass Eisenaluminide aufgrund des hohen Werkzeugverschleißes bei niedrigen Fräsparametern, wie z. B. beim Fräsen anderer Hochleistungswerkstoffe, schwer zerspanbare Materialien sind. Die Dimension und Form des Werkzeugverschleißes beim Fräsen von Eisenaluminiden ist grundsätzlich abhängig vom Schneidstoff und der Werkzeugbeschichtung. Die Werkzeuggeometrie beeinflusst das Verschleißverhalten und die auftretenden Schnittkräfte. Die Anwendung von Mikrogeometrien verstärkt die Schneidkante und führt zu einem gleichmäßigeren Werkzeugverschleiß.

Kontaktformular

Ihre Anfrage an AWB stellen

Wir beraten Sie gerne.

Auch vor Ort in Ihrem Unternehmen.